PREGĂTIRE

A FIBREI MODELATE

3. Produsul final

Pasul final este fabricarea unei forme eșantion și fabricarea ulterioară a unui eșantion propriu-zis. Eșantioanele sunt utilizate pentru verificarea formelor și pentru testele la cădere. Eșantioanele se realizează din material și la o calitate identice cu producția de serie.

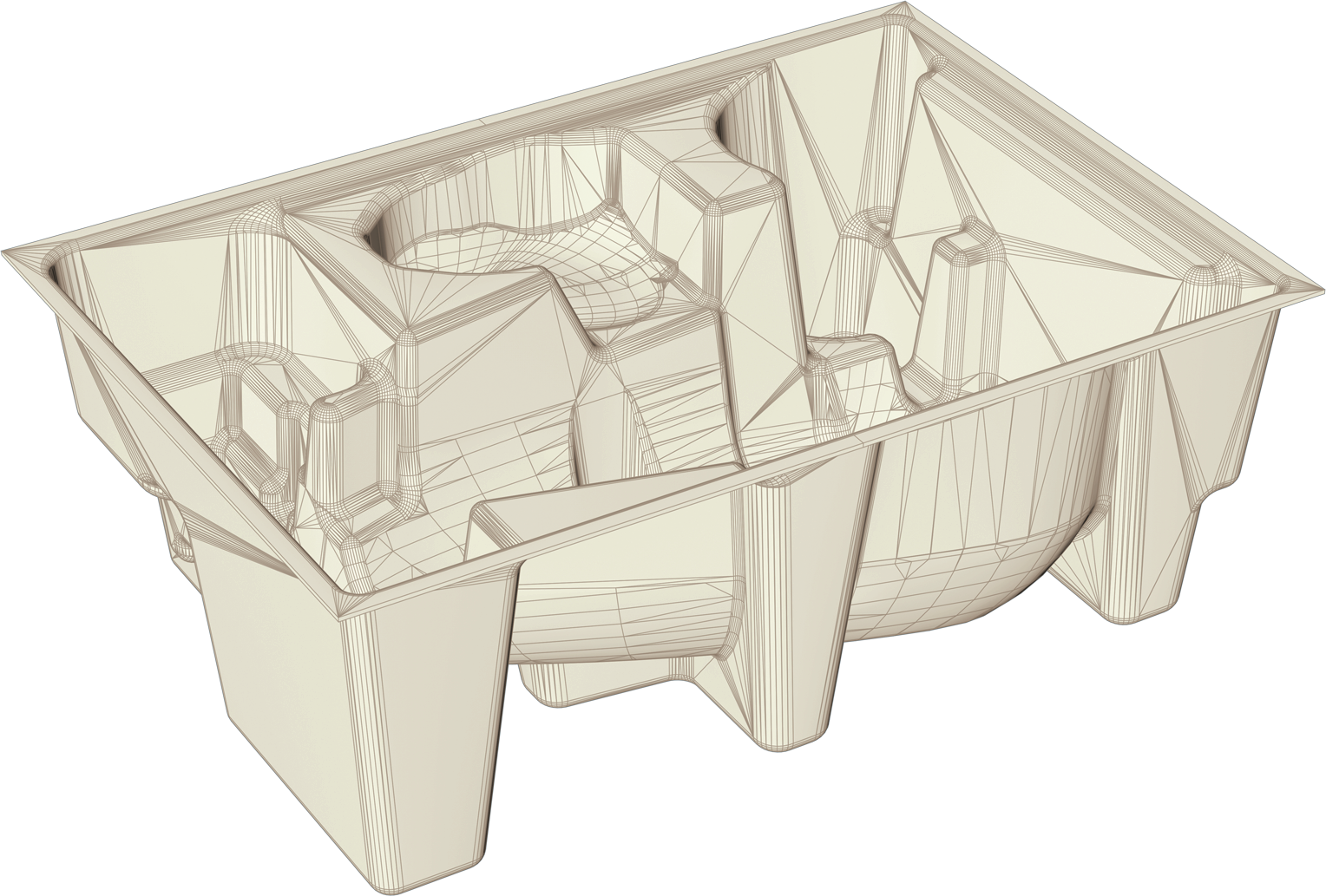

2. Design 3D

Al doilea pas pregătitor constă în crearea unui model 3D de tavă la dimensiune completă. Pentru crearea modelului 3D, avem nevoie, de la client, de eșantioane reale sau modele ale produsului care urmează să fie ambalat.

1. Concept

După definirea tuturor specificațiilor, se desenează o simplă schiță a unei tăvi. Aceasta este utilă la calcularea prețului inițial și indică principiul de ambalare.

PRODUCȚIA

PRELUCRAREA FIBREI MODELATE

LINIA CONVENȚIONALĂ

Hârtia uzată colectată (carton, ziare) este cântărită exact și introdusă în hidrodefibrator. Aici, hârtia este amestecată cu apă pentru a ajunge la consistența 7% și, în 15-20 minute, este defibrată pentru a scoate celuloza. Apoi, este pompată printr-un proces de filtrare cu două etape. În prima etapă, impuritățile grosiere (cum ar fi, pietre mici și nisip) sunt separate; a doua etapă de filtrare separă benzile adezive și materialul plastic. Celuloza pură este depozitată în rezervoare, prezentând o consistență rezultantă de 4%. Ultima etapă de tratare a celulozei este amestecarea și aducerea la parametrii operaționali necesari. Întregul proces este controlat cu ajutorul computerului.

Ulterior, celuloza este pompată în secțiunea de presare a liniei, unde este aspirată în matrițe din aluminiu și transportată la o bandă transportoare de uscare. Procesul de uscare este monitorizat în mod automat; în timpul acestui proces, umiditatea, temperatura și cantitatea de aer de uscare sunt controlate. Timpul de uscare a produsului variază între 25 și 35 de minute, în funcție de dimensiunea și de grosimea sa.

În cazul în care este necesar un nivel superior de calitate și precizie a suprafețelor, produsele sunt presate din nou într-o matriță la cald. Efectul temperaturii de 180°C și a presiunii de 20 de tone determină obținerea unei suprafețe foarte netede. Pentru a obține dimensiuni exterioare exacte, ultimul proces de prelucrarea presupune tăierea colțurilor.

LINIA DE TERMOFORMARE

Pentru produsele termoformate, utilizăm doar materii prime virgine, fără impurități și lipici. Materialul introdus este cântărit cu exactitate și introdus în hidrodefibrator. Aici este amestecat cu apă pentru a ajunge la consistența 7-8% și, în 15-20 minute, este defibrat pentru a scoate celuloza. Celuloza pură este depozitată în rezervoare din oțel inoxidabil, prezentând o consistență rezultantă de 2%. Ultima etapă de tratare a celulozei este amestecarea și aducerea la parametrii operaționali necesari. Întregul proces este controlat cu ajutorul computerului.

Ulterior, celuloza este pompată în secțiunea de presare a liniei, unde este aspirată în matrițe din aluminiu și transportată la instrumente de presare. În timpul procesului de uscare, tăvile sunt presate cu forțe mari de până la 15 tone. Temperatura instrumentelor este controlată în mod automat între 150 – 220 °C. Timpul de uscare a produsului variază între 60 și 110 secunde, în funcție de dimensiunea și de grosimea sa.

Pentru a obține dimensiuni exterioare exacte, ultimul proces de prelucrarea presupune tăierea colțurilor